摘 要: 半导体的性能和可靠性与器件的封装形式密切相关,而引线键合工艺无疑是其中重要且容易出现失效的一环,其失效大约占总失效的1/3。因此,对引线键合工艺的深入理解对器件封装至关重要。本文全面深入地阐述了引线键合工艺,包括引线键合的多种工艺方法、引线键合的技术原理与特点、引线键合的打线方式、引线键合的实际应用以及引线键合常见的失效形式等。本文对引线键合的综合性论述工作对器件封装的设计和制造有着重要的启引作用。

关键词: 封装;键合机理;键合工艺;键合材料;打线形式;键合失效

Research on Power Device Wire Bonding Technology: A Review

NS Technical Literature of the Third Gen-Semiconductor Project Team

Abstract The performance and reliability of semiconductors are closely related to the packaging form of devices, and the wire bonding process is undoubtedly an important part and is prone to failure, which the wire bonding failures account for about 1/3 of the total failures. Therefore, an deep understanding of the lead bonding process is very important for device packaging. This article comprehensively elaborates on the wire bonding process, including the various techniques, the technical principles and characteristics, the bonding methods, and the practical applications and the common failure modes of wire bonding. It is believed that the comprehensive exposition of the wire bonding in this article has an important inspiration for device packaging.

Keywords packaging;bonding mechanism;bonding process;bonding materials;bonding forms;bonding failure

接上一篇....

3 引线键合的工艺特点

3.1 球形键合与楔形键合

根据焊点的形状不同,我们将引线键合的形式划分成球形键合与楔形键合,一般先在芯片表面形成第一个焊点,并在稳定之后将引线拉动以形成线弧,最后在引线框架或基板上形成第二个焊点。

球形键合,顾名思义就是将焊线通过高温熔化成球,以一定的形状与大小压在焊盘上,通过超声能量或者热压力将球压扁,达到塑性变形后与焊盘上的金属材料完成界面间的扩散,在键合过程中主要以热压超声键合方式为主。

楔形键合,一般通过超声能量进行焊接,超声能量使引线变形,再施加压力,从而形成楔形焊点,拉伸形成线弧后,在第二焊点进行相同操作,切断线尾,完成键合,在键合过程中主要以超声键合方式为主。

管状劈刀一般应用在球形键合,材料为陶瓷,多用于线径较小的金线与铜线;楔形劈刀则应用在楔形键合,材料为钨钢或钛钢,常用于线径为3mil-20mil的粗铝线。键合过程中主要以压力超声键合方式为主。

球形键合与楔形键合的工序如图7:

图7 球形键合(a)与楔形键合(b)

Fig.7 Ball bonding (a) and wedge bonding (b)

两种键合形式的区别在于球形键合在每次键合循环前会形成烧球,将烧球键合在焊盘上作为第一焊点;楔形键合则是引线在超声能量与加压下形成楔状焊点键合在焊盘上,主要是第一焊点的形状有所差异以及后续形成线弧的移动方向有所差异[17]。球形键合与楔形键合新年能比较如表3所示。

表3 球形键合与楔形键合优缺点比较

Tab.3 Comparison of advantages and disadvantages of ball bonding and wedge bonding

优点 | 缺点 | |

球形键合 | 作为第一键合点,可以将引线拉伸至任何方向,不伤害球颈; 可靠性高,缺陷较少; 工作效率高。

| 成球需要高温,对于易氧化的引线需要进行气体保护; 对键合界面敏感,需要在键合前进行预处理; 成球过大,不适合小焊盘; 高温情况下,容易在金属接触面形成多种金属间键合物。 |

楔形键合 | 室温下加工,无需保护气体; 一般不会出现键合界面发生氧化导致界面污染; 冶金学的超声键合能够在许多不同金属间完成且很难形成金属间化合物; 焊点较小,能实现小间距器件键合。 | 引线必须平行键合点,工作效率低; 第二焊点低于第一焊点时,引线容易接触到器件边缘导致短路; 不适合厚实金属层的键合。

|

3.2 键合材料特性与差异

键合工序中的键合材料主要有金、铜、铝三种线材,其应具备以下特点:化学性质稳定、不易形成有害的金属间化合物,不形成造成腐蚀的物质;结合性好,能与半导体材料形成低电阻欧姆接触;弹性好;引线材质延展性好,易被加工成细丝,易于卷绕,并容易实现键合;表面平整干净[18]。表4对三种键合引线的物理参数进行比较,通过其间的参数对比分析其应用与可靠性问题。

表4 三种键合引线物理参数比较

Tab.4 Comparison of physical parameters of three bonding wires

材料 | Au | Al | Cu |

弹性模量(GPa) | 78 | 50 | 110-140 |

电阻率(nΩ·m) | 24 | 28.3 | 17.5 |

热导率(W/(m·K)) | 318 | 221 | 400 |

CTE(10^(-6)K) | 14.2 | 23 | 17.7 |

密度(g·cm^(-3)) | 19.2 | 2.7 | 8.9 |

熔点(℃) | 1064.18 | 660 | 1083 |

氧化物熔点(℃) | 不易氧化 | 2054 | 1326 |

从表格我们可以看出,金线的各方面参数较其它两种材料更为优秀,却因为价格劣势而不得不寻找替代品;虽然传统的铜线相比于金线也有着很多劣势:表面易氧化、存储时间更短、硬度较高、可键合性能较差、长期可靠性比金线更差,但其在热导率、电阻率以及价格上有着更高的优势,这使得铜线很有机会取代金线。硬度大与易氧化是铜线取代金线的两大障碍,这严重影响封装可靠性[19],但是只要克服了这些问题,在材料上面的成本将大大降低;对于铝线来说,其材质较软,工艺简单,物理性质优越,价钱很低,被广泛使用于各类电子器件中。

其中金线广泛应用于热压键合和热压超声键合,其球焊速度快、可靠性高,满足一般芯片的键合需求,适用于分立器件与普通IC。烧球是否牢固是金线球键合可靠性的重要指标,通过试验发现金线球焊在空气中焊点圆度高,铝线、铜线球焊由于表面氧化的影响,其加热易氧化成一层硬的氧化膜阻碍球的形成,空气中焊点圆度较差,因此,金线是最适合球焊的材料。

因为铝在温度高的情况下容易反应形成相应氧化物,严重破坏键合的稳定性与牢固性,极易失效,而超声键合的工作条件一般都是在室温下,大概率降低失效发生,比较适合铝线键合。铝线主要应用于IC、功率器件等。粗铝线键合技术是一种大功率键合技术,由于其在键合过程中不与芯片上的铝垫产生金属间化合物,因此在某些精密仪器或高可靠流域中得到广泛应用。超声键合适合键合对温度要求严格的MOS器件、电子表芯、微波和高频电子器件,同时也适合大功率器件陶瓷封装的IC和混合电路的键合。

铜线相较于金线价格更低,因此在很多器件的焊线使用慢慢转向铜线。另外,铜和铝金属间化合物扩散速度远小于金和铝,不容易造成失效情况的发生,这也是用铜线取代金线的一个重要原因。

3.3 键合引线的形状对键合的影响

温度变化时产生的热应力会根据键合引线的形状有所不同,因此有相关研究提出通过优化键合引线的形状来提高键合的可靠性。

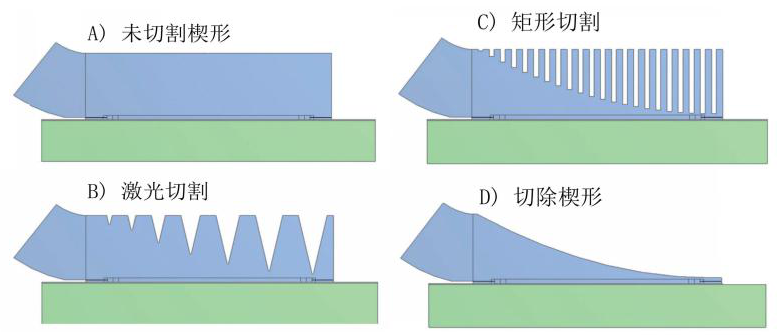

图 8 楔形键合焊点形状比较[20]

Fig.8 Comparison of the solder joint shapes of wedge bonding

Arian Grams等人提出通过改变楔形焊点的结构来提高键合可靠性,其利用激光对焊点进行不同形式的切割,经过一定时间的冷热冲击试验分别比较如图8四种结构的可靠性,试验表明形成独立楔状的D结构可靠性相对于其它三种要更好。另外,Arian Grams对键合金属线径与键合可靠性之间的关系也有一定研究,其通过试验验证了在传统封装工艺流程中,线径越大,造成失效的风险就越高[19-20]。

图 9 楔形焊点长宽比较[21]

Fig.9 Comparison of the length and width of wedge bonding

飞思卡尔半导体有限公司的Huang Weidong研究楔形焊点的形状对于焊点热应力的影响,如图9所示。他通过改变焊点的长度和宽度,由仿真得到最大的应力值,最后发现焊点长度最短的A结构应力值最大,所以他提出在楔形键合时要避免形成较短的焊点长度[19,21]。

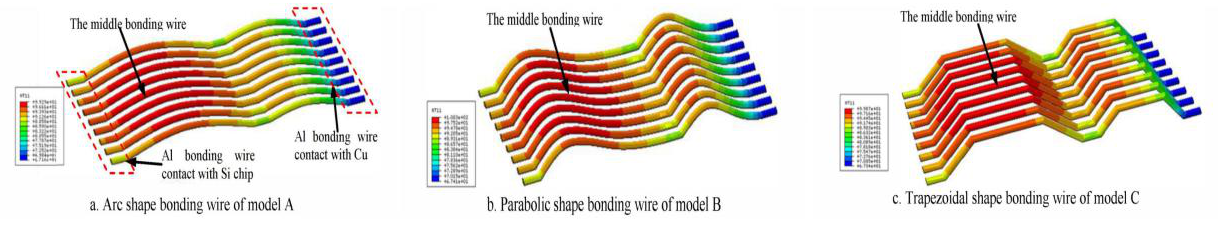

图 10 键合线弯曲程度热应力比较[22]

Fig.10 Thermal stress comparison of the bending degree of bonding wire

北京理工大学的ZHAO Jingyi通过电热力耦合仿真比较了3种不同弯曲程度的键合线所产生的热应力的大小情况,如图10所示。分析得出第二种抛物线形状的键合线的最大Von-mises应力值最小,即这种形状的键合线的可靠性最高[19,22]。

键合引线的形状和长度对于它自身的可靠性来说十分重要,如果控制好其形状能在一定程度上提高封装可靠性。例如,拉得太紧的拱丝可能导致热循环的失效;而在其他极端情况下,太大的拱丝可能导致引线弯曲和引线倾倒引起彼此短路。

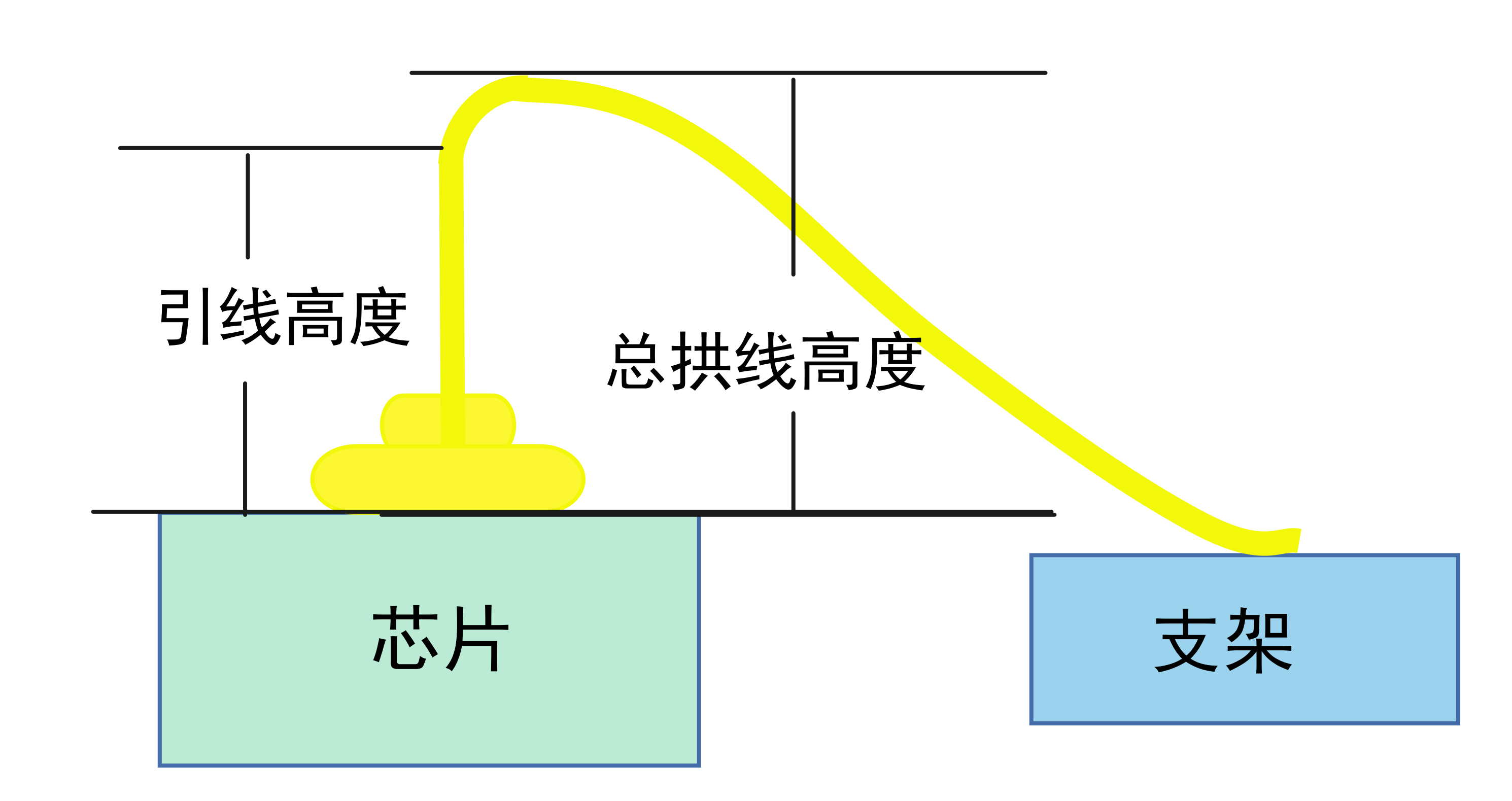

引线高度和拱丝高度的定义稍微有些不同,引线高度是从芯片到拱丝形成过程中引线即将接触劈刀的那个点的垂直距离,这个点比拱丝的顶部稍低。总拱丝高度是从芯片的顶部到拱丝的顶部来计算的。图11所示为引线高度和拱丝高度,不同封装的一些典型的拱丝高度见表5。

图11 引线高度和拱丝高度

Fig.11 Schematic diagram of lead height and arch wire height

表5 不同封装形式的拱丝高度

Tab.5 The arch wire height of different packaging forms

TQFP | 6mil(0.15mm)最大 |

TSOP TYPE1 | 6mil(0.15mm)典型 |

MQFP SOIC PDIP | 12mil(0.30mm)典型 |

PLCC | 15mil(0.38mm)典型 |

CSP | 4mil(0.1mm) |

影响引线键合成品率最重要的因素之一是引线拱丝的形成,即在球和楔键合之间引线拱丝的轮廓。在细间距键合工艺中,细且长的引线容易形成不合适的引线拱丝形状,歪扭和塌陷。对于专用器件,一致性的拱丝参数控制和拱丝形状的优化是键合工程师须应对的挑战。如果拱丝高度太高,它可能导致引线塌陷、引线倾倒、接近第二键合点的角度偏陡以及与陶瓷封装接触。如果拱丝高度较低,它可能导致焊球颈部损伤、被伸展的引线可能在热循环期间失效、引线接触到芯片边缘以及引线接触到引脚框架边缘。因此拱丝高度的控制对于改进引线键合的成品率及封装的可靠性是必须的。对拱丝高度或拱丝形状有改变的需求时,可以根据封装的要求,选择合适的拱丝轮廓。如图12所示,当键合焊盘接近于芯片边缘,而且引线拱丝长度较长时,采用标准的拱丝轮廓;当键合焊盘不接近于芯片边缘,而且拱丝长度较短时,采用的拱丝轮廓是一个处理过的拱丝轮廓。

图12 不同的拱丝轮廓图

Fig.12 Different arch wire outline drawings

3.4 键合引线的选用

产品的性质决定了引线使用的尺寸。工作于高功率的产品采用的是粗线径铝引线,而引脚数目大且间距小的高频器件则需要选择线径较小的金引线;导通电流较小的产品要求使用线径小的金线或铝线,而导通电流较大的产品只能使用粗铝线。当然,不同引线尺寸的使用也与芯片尺寸、封装尺寸、焊盘尺寸以及引线框架的设计有联系。

随着引线键合技术的发展以及金线成本的增加,人们打算采用铜线取代金线,但由于铜线材质较硬且其极易氧化的特性,需要在使用前对芯片材质以及键合环境进行考量,避免在铜线键合中出现弹坑以及氧化导致产品失效的情况,在这种情况下还是优先选择采用金线键合。

键合引线的使用取决于各种因素,但即使决定了引线的尺寸,也需要设备键合加工参数的配合,不仅是施加的压力、超声能量、热量、键合时间等都需要与之匹配,否则引线质量与键合质量都不能得到保证。

(未完待续)

参考文献

[1] CSIA.国务院关于印发新时期促进集成电路产业和软件产业高质量发展若干政策的通知

[EB/OL].(2020-08-05)[2021-03-04].http://www.csia.net.cn/Article/ShowInfo.asp?InfoID=95726.

[2]晁宇晴, 杨兆建, 乔海灵. 引线键合技术进展[J]. 电子工艺技术, 2007, 28(004):205-210.

[3] 斯芳虎.LED金线键合工艺的质量控制[J].电子质量,2010(03):44-45+48.

[4] 杨阳.功率器件封装铝带键合失效分析及工艺优化[D].南京:东南大学,2019.

[5] 李锟.集成电路铜引线键合强度试验方法标准研究[J].信息技术与标准化,2020(11):56-60+66.

[6] 肖沛宏,付兴铭,谭六喜,等.压力传感器引线键合金线的振动疲劳研究[J].传感器世界,2007(03):10-12.

[7] 贺玲,刘洪涛.引线键合的失效机理及分析[J].微处理机,2017,38(06):17-20.

[8] 吴懿平.引线键合原理与工艺[J].环球SMT与封装,2007,7(6):8-10.

[9] 罗珏,康敏,赵鹤然,等.金丝键合短尾问题分析及解决[J].微处理机,2020,41(03):17-19.

[10] 王宁宁,何宗鹏,张振明,等.功率VDMOS器件粗铝丝键合工艺研究[J].电子工艺技术,2015,36(01):25-28.

[11] 廖雯,毛繁,但雪梅,等.一种瓦片式T/R的关键工艺分析[J].压电与声光,2018,40(03):323-325+330.

[12] 唐家霖,崔洁,柳青.键合引线悬空的引线键合工艺研究[J].电子工业专用设备,2016,45(08):5-8.

[13] 丁康伟. 半导体金线键合可靠性研究[D].北京:中国科学院大学(工程管理与信息技术学院),2014.

[14] 余斋. 改善热压超声球焊点键合强度的工艺研究[D].成都:西南交通大学,2010.

[15] 沙帕拉·K·普拉萨德,刘亚强(译).复杂的引线键合互联工艺[M].北京:中国宇航出版社,2015.9.

[16] 徐佳慧. 射频器件超细引线键合工艺及性能研究[D].哈尔滨:哈尔滨工业大学,2020.

[17] 吕磊.引线键合工艺介绍及质量检验[J].电子工业专用设备,2008(03):53-60.

[18] 侯育增. 功率外壳粗铝丝键合可靠性工艺研究[D].南京:南京理工大学,2013.

[19] 谭一帆. 基于新型层叠DBC混合封装功率模块的键合线可靠性研究[D].武汉:华中科技大学,2019.

[20]A. GRAMS, C. EHRHARDT, J. JAESCHKE,et al. "Simulation of the Lifetime of Wire Bonds Modified through Wedge Trenches for Higher Reliability," CIPS 2016; 9th International Conference on Integrated Power Electronics Systems, Nuremberg, Germany, 2016, pp. 1-4.

[21]W. HUANG, D. BAI AND A. LUO, "Stress simulation for 2N gold wires and evaluation on the stitch bond shapes," 2011 International Symposium on Advanced Packaging Materials (APM), Xiamen, 2011, pp. 134-140, doi: 10.1109/ISAPM.2011.6105722.

[22]J. ZHAO, F. QIN, T. AN, ,et al. "Electro-thermal and thermal-mechanical FE analysis of IGBT module with different bonding wire shape," 2017 18th International Conference on Electronic Packaging Technology (ICEPT), Harbin, 2017, pp. 548-551, doi: 10.1109/ICEPT.2017.8046514.

[23]段之刚. DFN1006新型引线键合设计与实现[D].成都:电子科技大学,2017.

[24] 燕子鹏,秦文龙,贺从勇.BSOB键合工艺在厚膜基板引线互联中的研究[J/OL].微电子学:1-5[2021-01-19].

[25] 刘猛. 脉冲功率系统中IGBT模块封装的研究[D].成都:西南交通大学,2017.